金属加工在本质上主要是减材工艺。在切割、研磨和钻孔等工艺过程中,一部分基础材料会成为废料,需要配备废料处理、处置以及(可能涉及的)回收系统。

一些“增材”工艺(如铸造和模塑)已存在数百年,但在过去二十年中,特别是近几年来,增材制造(AM)技术取得了重大进展,为零件设计师提供了曾被认为不可能实现的能力。

金属增材制造基础

多年来,行业内使用了大量缩写来描述各种增材制造工艺,其中许多为设备制造商的商标。最终,ASTM通过其ASTM F2792标准统一了相关术语。

该标准提及的两种常见金属增材制造形式为粉末床熔融(PBF)和定向能量沉积(DED)。能源来源取决于具体系统。当然,许多设备使用激光,但也有采用电子束或电弧的。尤其是定向能量沉积领域的最新进展,大多涉及高功率激光器的应用。

粉末床熔融和定向能量沉积均可制造种类极为广泛的零件,包括具有复杂设计的零件。许多零件具备内部冷却通道等特征,而这些特征若采用其他制造方式根本无法实现。

在粉末床熔融(PBF)工艺中,激光将一层图案结构固化后,构建平台会下降,以便重新铺洒或沉积金属粉末,形成下一层结构。PBF工艺能够制造出结构复杂、接近最终形状甚至直接达到最终形状的成品。

在定向能量沉积(DED)工艺中,粉末或丝材逐层沉积,每层熔化的材料在基材上逐层堆叠构建。沉积材料可涵盖钢材、不锈钢、铝合金、镍基和钴基合金、钛合金以及众多其他材料。

由于金属粉末的制造方式多样,且可通过不同方式混合,制造商能够据此精确调整材料性能。另一方面,金属芯焊丝成本更低、沉积率高且不产生废料。送丝式定向能量沉积(DED)的材料利用率几乎可达100%。

定向能量沉积技术可用于制造大型零部件及实施修复工艺,在需要极高材料沉积速率的应用场景中颇具优势。例如,某些送丝式定向能量沉积工艺的不锈钢沉积速率可达330克/分钟,约为粉末床熔融(PBF)典型沉积速率的10倍。然而,定向能量沉积的尺寸精度和表面粗糙度表现大约比粉末床熔融技术差10倍左右。

定向能量沉积虽能实现近终成形,但通常仍需通过铣削或磨削等后处理工序进行精加工。即便如此,凭借其高沉积速率特性,该技术在大型小批量零部件制造中仍具有更高的经济性。

铸造还是增材制造?

考虑一个大型零部件,在金属增材制造技术出现之前,该部件通常采用铸造工艺并辅以精加工机加工完成。若为大批量化生产,铸造仍可能是最实用、最具成本效益的制造方式。但若生产批次较小呢?在制作铸造型芯所需的时间内,采用定向能量沉积(DED)技术已能生产出接近铸模质量的成品部件。

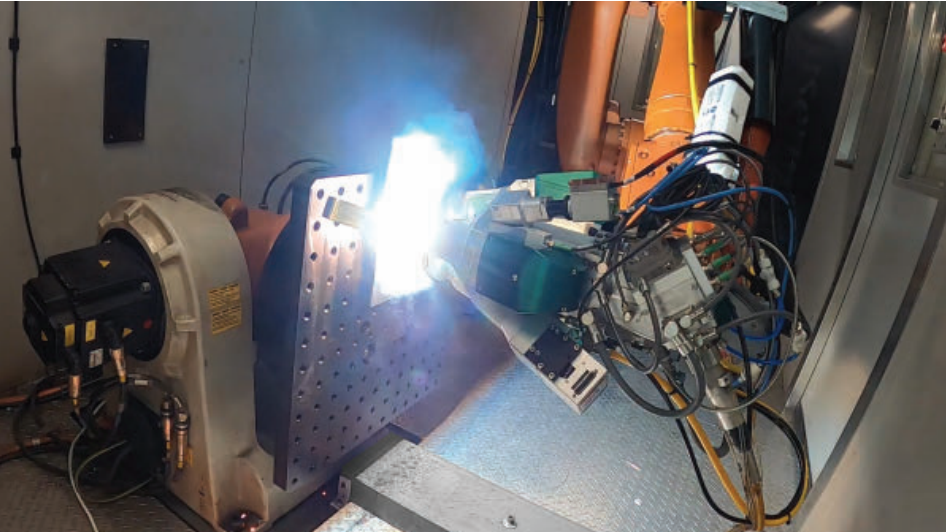

此外,通过增材制造的DED工艺生产的部件不会存在铸造工艺中可能出现的冶金缺陷,例如微观或宏观孔隙率、冷隔或褶皱、结疤等问题。设计良好的DED系统通过激光源的闭环反馈控制,能够构建出层间结合良好、杂质极少(若有)的大型零部件。

加工头技术进展

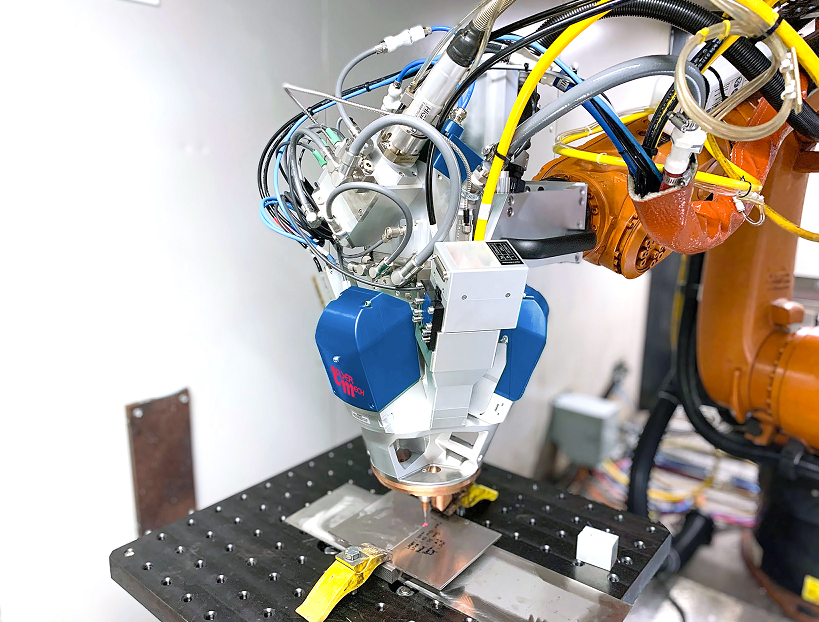

标准工业级定向能量沉积(DED)设备由材料沉积头、运动系统(多轴或机器人)、激光源、安全防护罩及排烟系统组成。加工头根据零件的CAD数据沿预设刀具路径移动。然而,DED技术持续发展,沉积速率不断提升,其核心目标是在无变形的前提下实现焊丝的均匀快速加热熔化。得益于加工头的技术进步,这一目标在众多应用场景中已成为现实。

传统激光焊接头的局限性

部分DED应用可沿用激光焊接头,但其送丝方式存在限制。传统激光焊接头采用侧向送丝,送丝方向影响熔滴过渡及沉积质量。理想状态下需确保焊丝末端的熔融材料持续稳定流入工件熔池,但若加工头仅支持单一送丝方向,则难以优化这一过程。

此外,反向反射是另一挑战。DED需通过多工具中心点进行路径编程,导致激光经焊丝反射回系统的可能性显著增加,而传统激光焊接头未针对此类问题设计防护。

最后,激光焊接头的透射光学元件通常仅支持6kW激光功率。尽管6kW在不久前仍属"高功率"工业激光应用范畴,但当前部分DED系统已采用10至20kW激光功率。

材料适配性驱动送丝方向优化

不同材料需匹配差异化送丝方向与位置。例如,钛合金及镍基材料采用熔池前沿前向送丝时,可提升沉积速率并改善表面质量;而铝合金实验表明,后向送丝效率更高且工艺更稳定。总体而言,实现优质DED沉积的最佳送丝方向取决于材料特性,因此全向沉积头具有显著优势。

全向沉积头的技术突破

配备同轴热丝送丝的全向沉积头可支持20kW甚至30kW激光功率,其直接冷却反射光学系统可最大限度减少焦点偏移。部分加工头内置光学元件可将高功率激光束分割为三个等功率聚焦光斑,围绕同轴送丝路径分布。这种布局可根据材料、熔池直径等变量实现多方向送丝:

拓展增材制造应用边界

DED对工艺参数波动高度敏感,因此在线监测与闭环控制至关重要。终极目标在于提升沉积稳定性,进而将金属增材制造技术拓展至全新领域——包括那些直至近期仍被认为无法通过任何增材工艺实现的大型零部件制造。

https://www.bilibili.com/video/BV1df421d7ph/?spm_id_from=333.337.search-card.all.click&vd_source=2a21d8e807f3bf002827a9f2548c71bc